- Thuis

- Product

- Vriesdroger

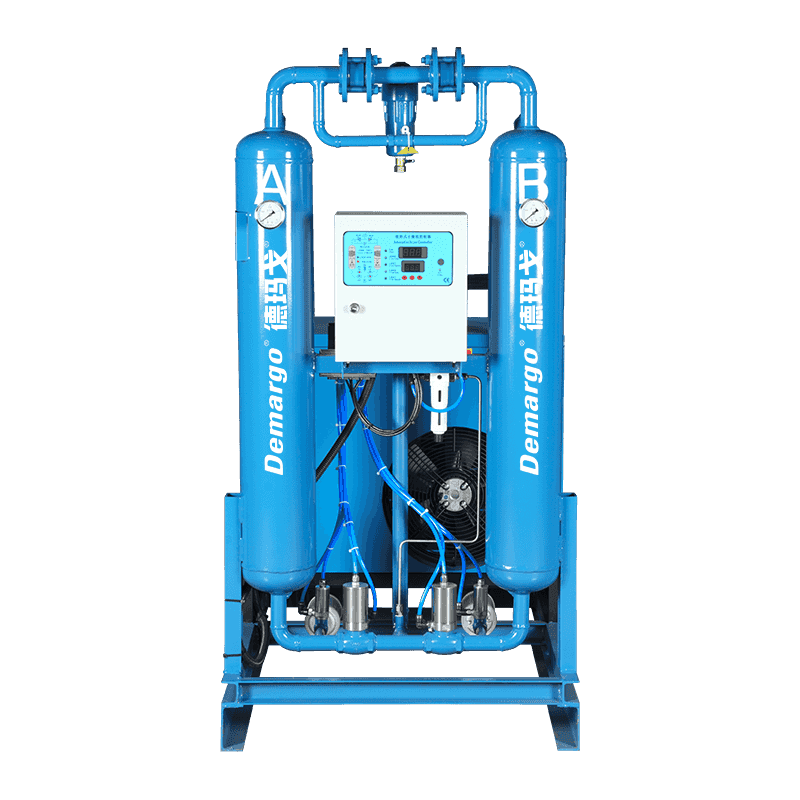

- Adsorptiedroger (type dubbel toren)

- Gecombineerde lage dauwpunt gecomprimeerde luchtdroger

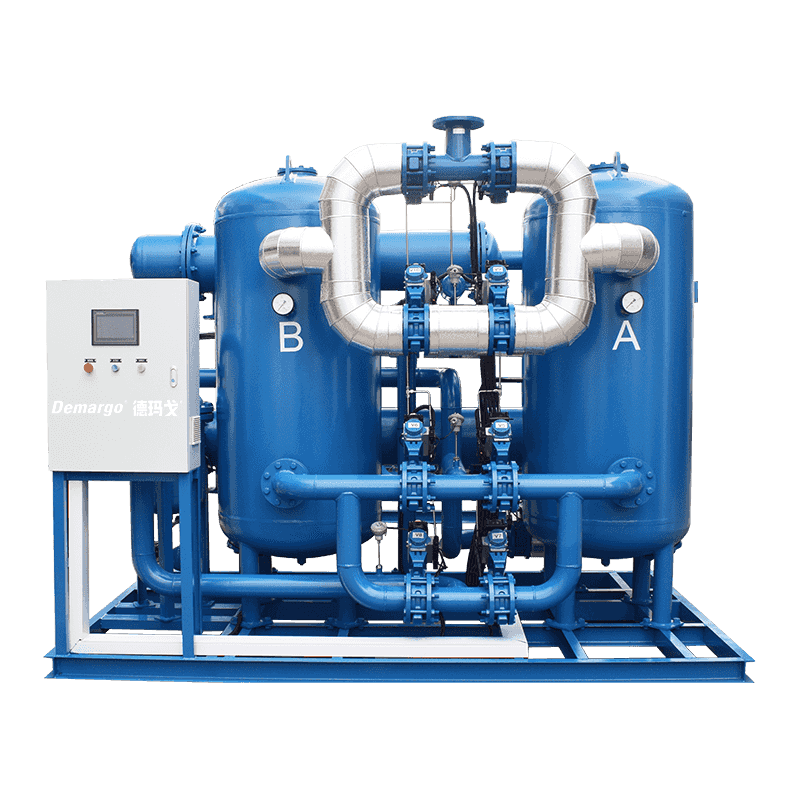

- Compressiewarmte regeneratie adsorptie droger

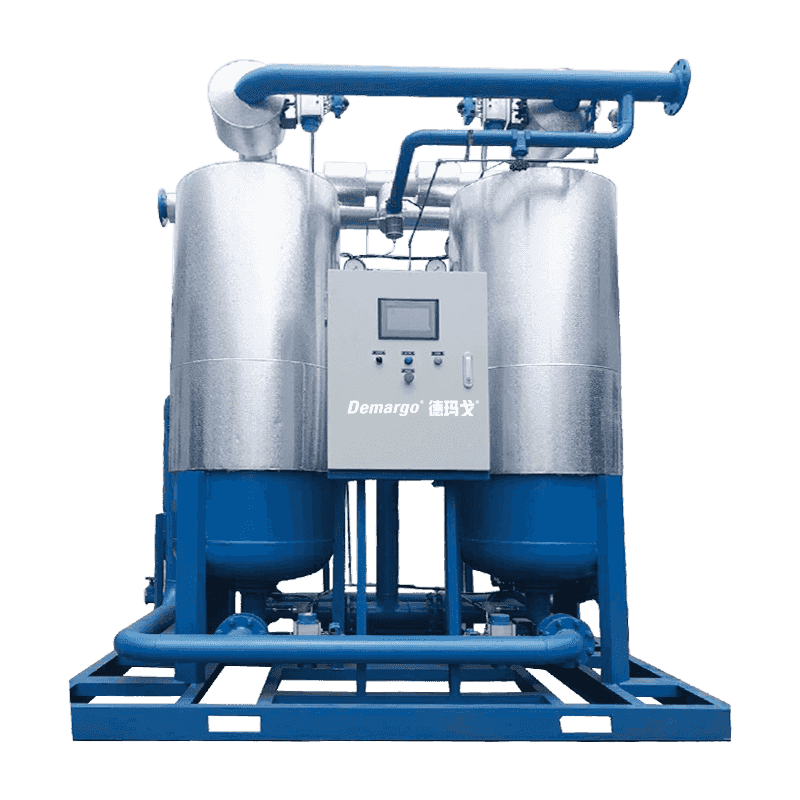

- Micro -luchtverbruik, nul luchtverbruik explosie warmte regeneratie droger

- Module/mal kerndroger

- Speciale gasdroger

- Gecomprimeerd luchtfilter

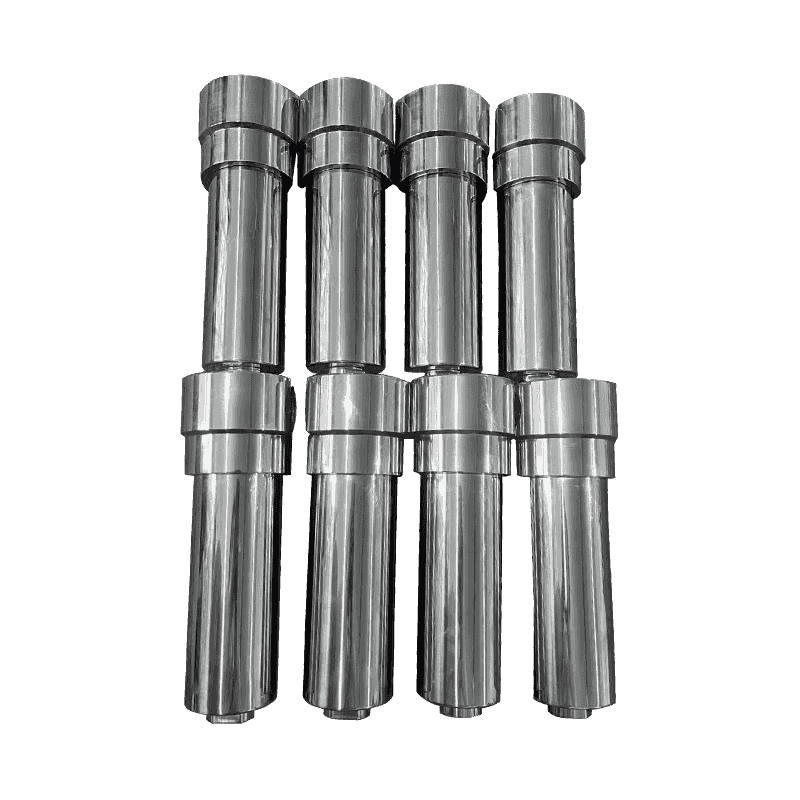

- Roestvrijstalen gecomprimeerd luchtfilter

- Hoog efficiënte olieverwijderaar

- Afvalolie -verzamelaar/condensaat/condensaatbehandelingss scheider

- Oliewaterafscheider

- Drainagetype

- Explosiebestendige droger

- Over

- Sollicitatie

- Geval

- Dienst

- Nieuws

- Contact

Informeer nu